FUSED H2

Il team sta ora riversando ogni risorsa su un nuovo progetto, intrapreso a gennaio 2016, approvato e finanziato dalla commissione contributi nel maggio 2016.

la Commissione contributi e progettualità studentesca, nella seduta del 26 aprile 2016, a seguito della richiesta inoltrata dal gruppo di studenti, ha espresso parere favorevole circa l’erogazione di un finanziamento in favore del progetto in oggetto, la cui gestione è affidata al DAUIN sotto la responsabilità del Prof. E. Piccolo.

Nell’ultimo periodo ci sono stati importanti cambiamenti nella composizione del team; in questo primo semestre 2016 vi è stata una selezione su una quarantina di interessati e per questo nuovo progetto il team ha a disposizione ben 18 studenti (8 “anziani” + 10 nuove “reclute”) attivi su ogni aspetto del progetto.

Informatica (4 membri)

Elettronica (4 membri)

Meccanica (1 membro)

Aerospaziale (4 membri)

Meccatronica (4 membri)

Energetica (1 membro)

La presentazione del progetto è consultabile ai seguenti link: Presentazione Breve – Presentazione Completa

Per una maggiore chiarezza preghiamo di prenderne visione prima di continuare la lettura.

Ottacottero a propulsione elettrica alimentato da una Cella a Combustibile ( H2 )

(a/k/a FUSED H2)

Il progetto si basa sull’utilizzo di una Cella a Combustibile ( H2 ) come principale alimentazione (se possibile unica) per un multi-rotore.

La Cella a Combustibile alimenterà sia i motori che l’elettronica di bordo e sarà affiancata, in un primo momento, da una batteria per gestire al meglio i picchi di corrente. Questo affiancamento durerà fin quando non conosceremo a fondo la Cella a Combustibile e avremo una buona caratterizzazione di quest’ultima, dopo capiremo se sarà possibile rimuovere del tutto la batteria.

Le specifiche della Cella a Combustibile non sono ancora state definite. Abbiamo la possibilità di utilizzare la Cella a Combustibile DEA 1.0 da 500 W, prodotta dall’azienda MES-dea, dataci in prestito dal team Team H2politO per effettuare le prime prove e per prendere confidenza con questa esotica tecnologia. Dopo che avremo compreso a fondo le nostre esigenze ci orienteremo meglio nel vasto mercato di questi generatori, affrontando un acquisto più consapevole (possibilmente ottenendo una sponsorship).

I punti chiave del progetto saranno efficienza energetica e forte riduzione del peso al decollo, senza tralasciare aerodinamica, ottimizzazione nella distribuzione dei pesi, riduzione delle resistenze parassite nelle connessioni, dissipazione del calore, rigidità e modularità del frame, riparabilità, ecc…

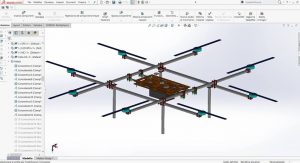

È stato eseguito un primo studio e, infine, deciso di adottare la configurazione a 8 motori (ottacottero) a eliche non sovrapposte, essendo quella che meglio si adatta al nostro scopo. Questa decisione è presa in seguito ad un esaustivo studio di ogni possibile configurazione.

La propulsione sarà affidata a motori ad alta efficienza, i T-Motor U8 Pro (100kv), affiancati da eliche in carbonio cavo (foam-filled) da 29”x9.5”, poiché con queste ultime il motore raggiunge la massima efficienza. La scelta di queste eliche e configurazione frame del multi-rotore (8 eliche appunto) porterà il sistema a raggiungere un diametro complessivo di oltre 2,5 metri.

Lo studio di fattibilità è consultabile al seguente link: Studio di Fattibilità

(configurazioni trattate nel dettaglio: esa, otta – in combinazione con eliche: 26”x8.5”, 29”x9.5”)

Il banco prova realizzato dal team è in grado di fornire con buona approssimazione dati relativi alle prestazioni dei motori elettrici e al funzionamento a punto fisso delle eliche sottoposte a test.

Nella prima fase il banco prova, insieme alla strumentazione ad esso connessa, ha permesso di verificare il funzionamento nominale dei propulsori e di ottenere sperimentalmente dati di carattere pratico (particolarmente interessanti per il funzionamento in hovering del drone) che saranno utilizzati nelle successive fasi del progetto. Durante i test sono emersi numerosi spunti per migliorare la configurazione attuale e proseguire il lavoro di caratterizzazione dei propulsori. Infine, l’obiettivo a lungo termine è di andare oltre il funzionamento a punto fisso dell’elica e, con opportuni accorgimenti, modifiche, etc…, estrapolare dati mediante i quali, con l’ausilio di software di modellazione matematica, si sia in grado di realizzare un modello del funzionamento complessivo del propulsore.

È stato eseguito un secondo studio per la scelta della struttura del frame. Le forme prese in considerazione sono state molte ma il cerchio si è infine ristretto su due possibili candidate: la struttura semplice a “asterisco” e una più originale a “cancelletto”. Lo studio procederà quanto prima – non appena arriverà il materiale necessario – l’idea sarà di realizzare dapprima il frame a # per osservarne pregi e difetti e se non soddisfatti convertirlo nella forma a *.

-

Analisi struttura prototipo per FUSED H2

Durante i nostri studi nella ricerca della “forma” adatta al frame per questo progetto ci siamo chiesti se la struttura a # fosse una buona base da cui partire, parlando con un professore di meccanica strutturale si era chiarito che a parità di dimensione della “parte centrale” sarebbe stata più stabile a vibrazione la geometria a # rispetto alla tipica raggiera di tubi. Come ulteriore punto a favore di questa forma sarebbe la difficoltà nel trovare aziende che ci vendano piastre di carbonio della dimensione che ci interesserebbe in caso usassimo la “raggiera”. Da qui il desiderio di studiare la forma a # la quale richiederebbe dei tubi di lunghezza maggiore, abbiamo lavorato sulla loro lunghezza per ottenere un interasse tra i motori sempre costante e pari alla lunghezza dell’elica con un aggiunta di 5 cm (per ora valore aleatorio) ottenendo una lunghezza di circa 2 metri per i 4 tubi che comporrebbero la struttura.

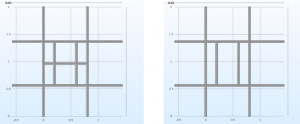

Successivamente avevamo la necessità di avere un supporto per la cella e l’elettronica e abbiamo comparato diverse soluzioni tenendo conto il bisogno di non aumentare eccessivamente il peso, poter tenere l’elettronica centrata e il budget a nostra disposizione. Abbiamo convenuto per 2 diverse soluzioni, con 2 o 3 barre di rinforzo le quali saranno anche sostegno per la piastra della componentistica.

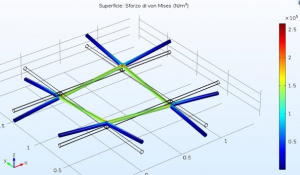

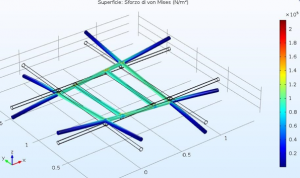

Sfruttando il software di simulazione Comsol Multiphysics e considerando il caso come statico ovvero senza gli spostamenti assoluti della struttura, ma solo con quelli relativi, abbiamo analizzato la deformazione che maggiormente ci preoccupava ossia quella ottenibile in caso gli angoli del quadrato centrale si fossero, a coppie diagonalmente opposte, sollevati e abbassati (sarebbe la massima tensione che dovrebbe sostenere il modello).

Prendendo la forma priva di barre di sostegno come riferimento abbiamo studiato gli sforzi di Von Mises e successivamente abbiamo fatto un ingrandimento sugli spostamenti assoluti (che non troveremo nella realtà essendo un modello dinamico, ma aiutano nella comprensione della scelta da noi effettuata).

Sforzo di riferimento

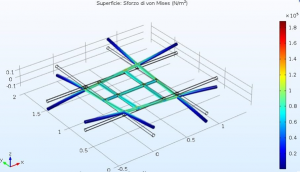

Sforzo per la struttura con due barre di sostegno, le quali aggiungerebbero 1,6 metri di tubo

Sforzo per la struttura con 3 barre di sostegno, le quali aggiungerebbero 2,4 metri di tubo

Si nota facilmente che aggiungendo queste barre di sostegno si guadagna una notevole resistenza allo sforzo normale, non è così accentuato il profitto che si potrebbe trarre dall’aggiunta della terza barra.

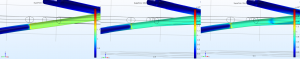

Qui vediamo affiancati i tre spostamenti.

Si evince quindi che il guadagno che si avrebbe dall’utilizzo di 3 tubi non è abbastanza consistente da giustificare 80 centimetri di tubo in fibra di carbonio in più, quindi è stato scelto il modello con 2 tubi di sostegno e si svilupperà successivamente la piastra centrale che sosterrà l’elettronica e la Fuel Cell.

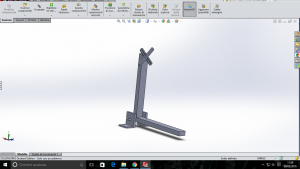

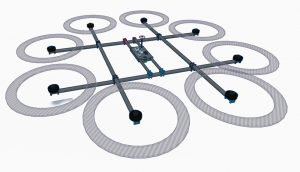

Definita la struttura abbiamo realizzato il modello 3D.

Il modello 3D della struttura a # è fruibile al seguente link: FUSED H2 – 3D model – # shape

Il modello 3D grezzo è stato infine convertito in un secondo modello CAD che permette una maggiore precisione nonché di esprimere le proprietà dei materiali utilizzati per simulare al meglio il comportamento statico (e – tempo permettendo – dinamico).

Mentre attendavamo che arrivassero tutti gli ordini , i nostri elettronici si sono adoperati per saldare la nostra sensoristica ed elettronica di potenza.

A settembre finalmente sono arrivate tutte le componenti , sia i tubi in fibra di carbonio delle due differenti dimensioni sia la viteria varia e le Tube Clamps.

Subito dopo l’arrivo delle componenti l’intero Team si è riunito per poter montare ogni sistema e infine assemblare il drone nella sua totalità.

Ecco il drone montato, con le gambe piegate e privo solo delle pale che vengono poi aggiunte quando si

fanno le prove di volo per evitare di danneggiarle durante i vari trasporti.

In questo periodo stanno venendo effettuate le prime prove di volo a batteria, durante le quali è stata dapprima regolata la sensibilità della risposta del Controllore di Volo e successivamente si sta cercando di aumentare gradualmente la durata di volo.

A breve seguiranno delle foto, inoltre si spera di poter iniziare le prove con la Cella di Carico il prima possibile.

########################################################################

Sponsor

Jonathan Modellismo – www.jonathan.it

Partner

T-Motor – www.rctigermotor.com